严格遵守统一的销售和运营规划流程。

采用拉式系统,只有在低于预先设定水平时才补充库存。

与客户协作,共享下流分销商或销售网点的实时库存信息。

将激励措施与组织机构的角色和责任协调统一,以消除可能导致超过或低于预期的行为。

利用人工智能提高预期的准确度。

减少库存单位的泛滥。

加速换线,提高生产的灵活性。

优化工厂配置和分销足迹。

2,等待

设备暂停和闲置时间的长短是造成生产力低下的主要原因,通常是人为因素导致,制造商可以通过强化一线管理来解决这个问题。

3,运输和移动

许多企业在传送系统或自动导引车上投入颇多,为的是在工厂和仓库内更快更高效地运输物品。然而,在做此类投资之前,他们应该考虑是否能减少内部运输的需要,比如改变布局或引进拉式系统减少库存点。

4,过度加工

企业添加了不必要的加工步骤而客户不愿意买单的话,就属于过度加工。比如,如果工艺参数超出了正常范围,企业便可能布置感应和控制系统,增加额外的加工环节,目的是将参数调回正常水平。此外,他们可能利用蓄水池或缓冲库存临时存放有缺陷的产品,然后再返场重做或重新加工。可是,企业通常在采取这些方式时并没有找出参数超标的原因。

企业为了获得洞察,做出正确的修正,需要理解每个环节的基本原理。通过利用大数据建模和模拟加工(理想地是在设计阶段),企业可以找到正确的方式提高加工的稳定性,从而减少对感应和控制系统还有蓄水池和缓冲库存的需要。

5,缺陷产品

许多企业利用先进智能技术,比如视觉系统协助发现和分类有缺陷的产品或批次。这些技术一般来说是必需的短期解决方案,但企业也应该利用技术找出缺陷产品产生的根源,减少或消除它们。

大数据和分析法让企业可以从新来源(比如客户)处汲取数据,更好地了解缺陷产品出现的位置、原因和根源。因为许多缺陷产品都有行为起源,企业可以通过提高操作者的积极性或能力来降低缺陷率。低成本或低技术方案,比如有简单的机械停顿或视觉信号功能的防错设备也可以非常有效。

漠视行为根源

根据我们在工业、消费品和制药领域的工作经验,企业经常忽视那些造成问题的根源行为。比如,我们发现许多设备故障和失灵都是人为操作不当造成的,与技术无关。

一家食品饮料公司的填充和包装生产线经常发生故障。不定时生产暂停不仅会打乱计划,给日程增加压力,还会浪费材料。企业领导欣赏工业4.0通过先期维护来避免故障的创新理念。他们知道先进的传感器可以探测出设备的振动、耐久度、噪音水平和其他故障预警参数,人工智能算法可以提前几个小时甚至几天预测到将要发生的故障。工厂可以根据预测安排相对便宜的技术维修,避免突如起来的故障。

但预维修依然是维修。它并没有触及导致故障发生的行为根源。比如,每隔几个小时,食品饮料企业的车间操作员必须清洁、检查、润滑生产线,正确设置参数(该环节被称为中心线管控)。由于这些工作需要较高的纪律性和精准度,员工必须有足够的积极性和动力才能圆满完成任务。如果员工没有按照规定的步骤进行维护,设备就比正常时需要更多的干预,最终发生故障。

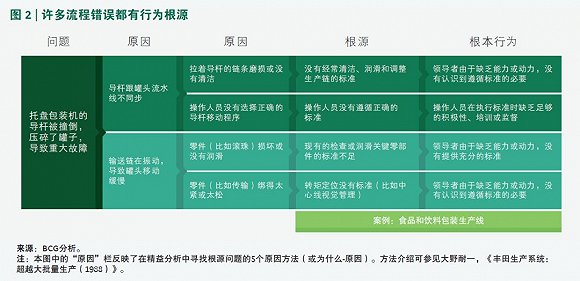

当我们分析食品饮料企业发生故障的原因时,发现根源在于企业有时缺乏充分的操作标准,有充分的标准时员工又不遵守。这些情况反映出领导在行为上的问题:生产负责人没有培训、激励、监督操作人员执行必要的标准(参阅图2)。

不过,不当的领导行为是可以纠正的。比如,公司其中一条旗舰生产线的主管90%以上的时间都待在办公室里,远离生产一线,不在乎也不关心操作人员是否遵循每日例行的清洁标准。相比之下,另一条同类生产线的主管将大多数时间都花在生产一线上,帮助并鼓励自己的团队依照每日例行的标准工作,因此发生故障的次数更少。

生产线上的行为问题突出,是由于操作人员和管理者缺乏主人翁意识。社会心理学家所谓的禀赋效应会使人赋予自己拥有的物品更大的价值。在制造业,能够在生产线上做主的操作人员和管理者表现更好。企业可以通过提高领导力、激励操作人员来打造一种主人翁意识。故障发生之前的预测维修仍有价值,但强化主人翁意识能降低干预维修的必要。

将操作人员和维修人员分开的企业更应该留心这个问题。测量企业敏感性的一个好方法是考虑由操作人员自己修理故障还是呼叫维修人员。依靠维修人员的话,操作人员会对自己的生产线缺乏所有感,人为故障的可能性随之增大。

类似的行为在数据所有权上也能体现。比如,一家矿业公司想把收集的生产业绩数据用于实时管理,因此希望在每日的例会中引进电子性能板代替手动更新的会议记录板。电子板能免去领导值班的需要,不用他们每天亲自收集绩效数据、做出必要的修正、书写绩效指标。然而,这些体力活儿其实很重要,因为它赋予个人一种对数据的掌控感。事实上,许多研究人员已经证明,亲手书写信息的过程有助于学习和记忆。因此,企业把数据采集自动化,可能会使领导者失去人际关系,并有一种失去把控数据的感觉。结果,他们可能不愿意再每天浏览数据,查找错误和遗漏,利用自己的发现改善生产线业绩。